工欲善其事,必先利其器。對于生產型企業而言,設備無疑是一個企業賴以生存的命脈。設備的好壞決定了產品質量的高低、性能的不同,也在很大程度上決定了企業今后經營情況的好壞。

一、不銹鋼管企業常用設備

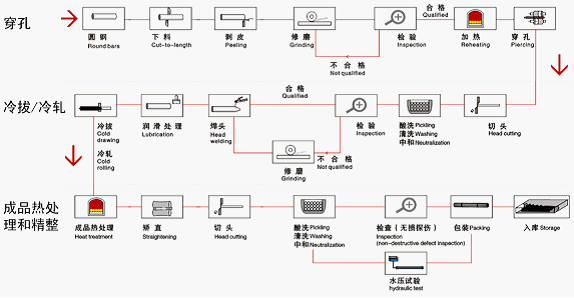

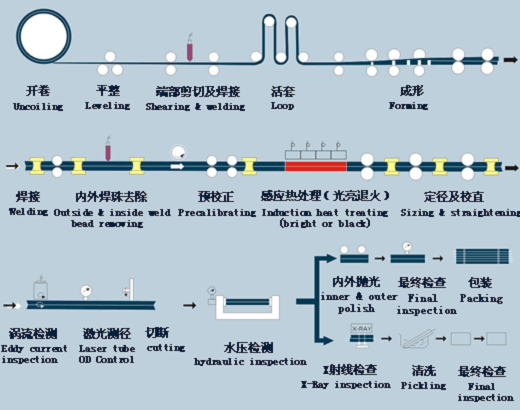

不銹鋼管通常分為無縫管和有縫焊管兩大類。而在生產過程中,所需要的設備也不盡相同。從二者的生產工藝流程圖中就可以看出其中的差別:

上圖是無縫管的生產工藝流程。可以看出,在生產無縫管的過程中,穿孔、冷拔(冷軋)、檢測幾個步驟是整個流程中的關鍵環節。相對應的,穿孔機、拉管機、軋管機和各類檢測設備在整個生產過程中都起著舉足輕重的作用。

較為常見的包括Φ50、Φ90、Φ250系列熱軋穿孔機組。Φ2000mm巨龍穿孔機組可以穿軋直徑210-1000mm的實心坯,并且還能夠二次穿軋直徑1000-2000mm空心管坯。該機組軋制規格在國際上首屈一指,對中國乃至世界無縫鋼管生產設備的發展和巨型口徑無縫鋼管市場的進步起到了很大的促進作用。另一種TZC200錐形輥穿孔機組,采用組合式機架、錐形輥穿孔、全液壓快速換輥和數顯數控送進角調整技術,處于國內領先水平,達到當代國際水平。在國內一些大型不銹鋼廠都有應用。

在制管成型過程中,冷拔和冷軋是兩種共存的工藝,在實際生產中實現的效果異曲同工,所生產出的無縫管也各有優勢。目前,在我國不銹鋼制管企業當中,YLB100t、YLB150t、YLB250t、YLB550t系列高精度液壓冷拔機組是較為常用的、口碑也較好的冷拔型制管設備。而在冷軋機組當中,LG30-H、LG55-H、LG60-H、LG60-2H、LG110-H、LG250-H系列冷軋管機組都是應用的較多的機型。而LG-200和φ159連軋管機也是一些大型鋼廠比較偏愛的機組。其中,LG-200冷軋管機能軋制φ125-200X3.5-22X4000-10000規格的無縫鋼管,φ159連軋管機能夠軋制φ114-159管徑的無縫鋼管。

上圖是不銹鋼焊管的生產工藝流程圖。其中的成形和焊接兩個部分就是板(帶)變成圓管的主要工序。在焊接過程中,最常見的幾種焊接設備就是直縫高頻焊接設備、直縫雙面焊接工藝和螺旋埋弧焊接工藝。而MU-25M、MU-32M、MU-57M、MU-76M、MU-159M、MU-325M系列自動焊管機組也是焊管生產企業里常見的設備。

二、我國鋼管企業產能及設備現狀

據不完全統計,2007我國不銹鋼無縫管生產能力達到87.6萬噸,焊管生產能力94.8萬噸。而從我們了解的企業擴建情況來看,一些大型企業在07年就開始著手一部分工程的擴建,到08年,無縫管的生產能力將有10萬噸的提高,而焊管方面也有近4萬噸的提高。但從今年的實際情況來看,除一些去年甚至更早就開始動工的擴建項目已經完成外,今年新建項目并不是很多,一方面是今年鋼管行情受經濟環境及下游需求拖累,顯得有些低迷,另一方面是國家在資金借貸方面的收緊力度加大,使得一些企業的擴建計劃缺乏資金支撐,再有就是全球需求及國內政策的影響,出口也不是十分順暢。多重壓力下,企業的擴建計劃多數都遭到推遲。企業設備更新情況也有所減少。

在鋼管行業中,不同規模的企業所占份額呈金字塔型――大規模企業數量極少,小型規模企業占據相當大的比例。從某種角度來說,如此的產業結構,也在一定程度上影響了行業裝備的總體水平。對于多數的小企業而言,由于資金等方面的問題,產品設備較為落后,自動化程度較低,雖然產品的基本性能都能夠滿足,但浪費了大量的人力資源,也影響了生產效率。再加上企業的工藝技術水平更新速度慢,使得企業的產品在質量上缺乏明顯的優勢,在市場中也顯得競爭力不足。

市場的競爭如此激烈,企業要想向前發展,勢必要改變現狀,實現突破。設備對于企業的作用無異于武器對于部隊的作用。先進的設備能夠提高企業的生產效率、節約人力成本、改善產品質量,綜合提升企業競爭力。越來越多的企業認清這一點,在引進新設備時也顯得相當慎重。

除了通過生產設備把握生產環節外,對于產品質量的內部檢測也顯得尤為重要。以前的老式生產企業,基本保證的就是拉管機、軋機、焊管機及酸洗設備,而質量檢測設備顯得可有可無,只有一些規模較大的企業或是以出口為主的企業才會購置。但隨著企業不斷增多,同類產品的市場投放量也逐漸增多,“以質取勝”成了產品在競爭中脫穎而出的致勝法寶。企業對于產品質量檢測越來越為重視,尤其是一些新建的工廠,企業力爭將所有設備一次性到位,檢測設備也成了企業里必不可少的“質量把關員”。渦流探傷、超聲探傷、水壓試驗機等檢測設備在企業里已十分常見。

三、無縫管的生產工藝

先進的設備是一個企業順利發展的前提。再有好的工藝推波助瀾,則事半功倍。在無縫管生產過程中,熱軋、冷軋、冷拔是幾種主要生產工藝手段。

熱軋無縫管一般在自動軋管機組上生產。稱其為熱軋,實際上是包含了將實心管坯加熱穿孔的過程。穿孔后形成空心管坯,再放至軋管機上軋制。利用連續式軋管機組生產熱軋無縫鋼管是較先進的方法。但對于一般外購空心管坯進行進一步加工的企業而言,這種工藝并不是很實用。

冷拔生產工藝中,一般先在管坯的一端焊上一個焊頭,然后在0.5~100T的單鏈式或雙鏈式冷拔機上進行拉拔。而冷軋通常是在二輥式軋機上進行,鋼管在變斷面圓孔槽和不動的錐形頂頭所組成的環形孔型中軋制。對于多數無縫管生產企業而言,管坯多數都非自產,而是外購獲得,熱軋工藝較難實現,冷拔、冷軋的工藝形式便成了他們的首選。盡管同為無縫管的生產工藝,但方式不同,所生產的產品在質量上也略有不同。冷拔設備機組在小企業中應用較多,而冷軋管的管壁厚度均勻、內表面更為光滑、成材率也較高。

當然,將冷軋和冷拔工藝結合起來應用,能夠生產尺寸更小、質量更好的無縫管。而“先拉后軋”和“先軋后拉”是兩種不同的結合方式。

在以往的拉軋結合的過程中,多以先拉后軋的順序為主。將管坯經過拉管機工藝,直接生產出不銹鋼工業管,再將工業管經過軋機工藝,生產出冷軋工業管。盡管這樣的方式生產出來的管子壁厚更均勻,但成本也相對較高,一般客戶不能接受,企業在應用時也頗為為難。

近來,先軋后拉的方式開始為人們所熟悉。不銹鋼管坯經過軋機工藝之后,再用拉管機生產出的不銹鋼工業管,不僅壁厚均勻,外表美觀,而且生產周期大大縮短。生產成本與傳統的工業管相近,比傳統的冷軋工業管便宜2000元左右,同時產品還具有冷軋工業管的特性。實現真正意義上的物美價廉。

先進的技術與成熟的工藝還需要良好的設備來配合,才能實現生產過程的越發完善。工藝與設備之間相輔相成的關系是不言而喻的。就像兩根筷子一樣,只有相互配合才能發揮最大的功效。